What is Vertex?

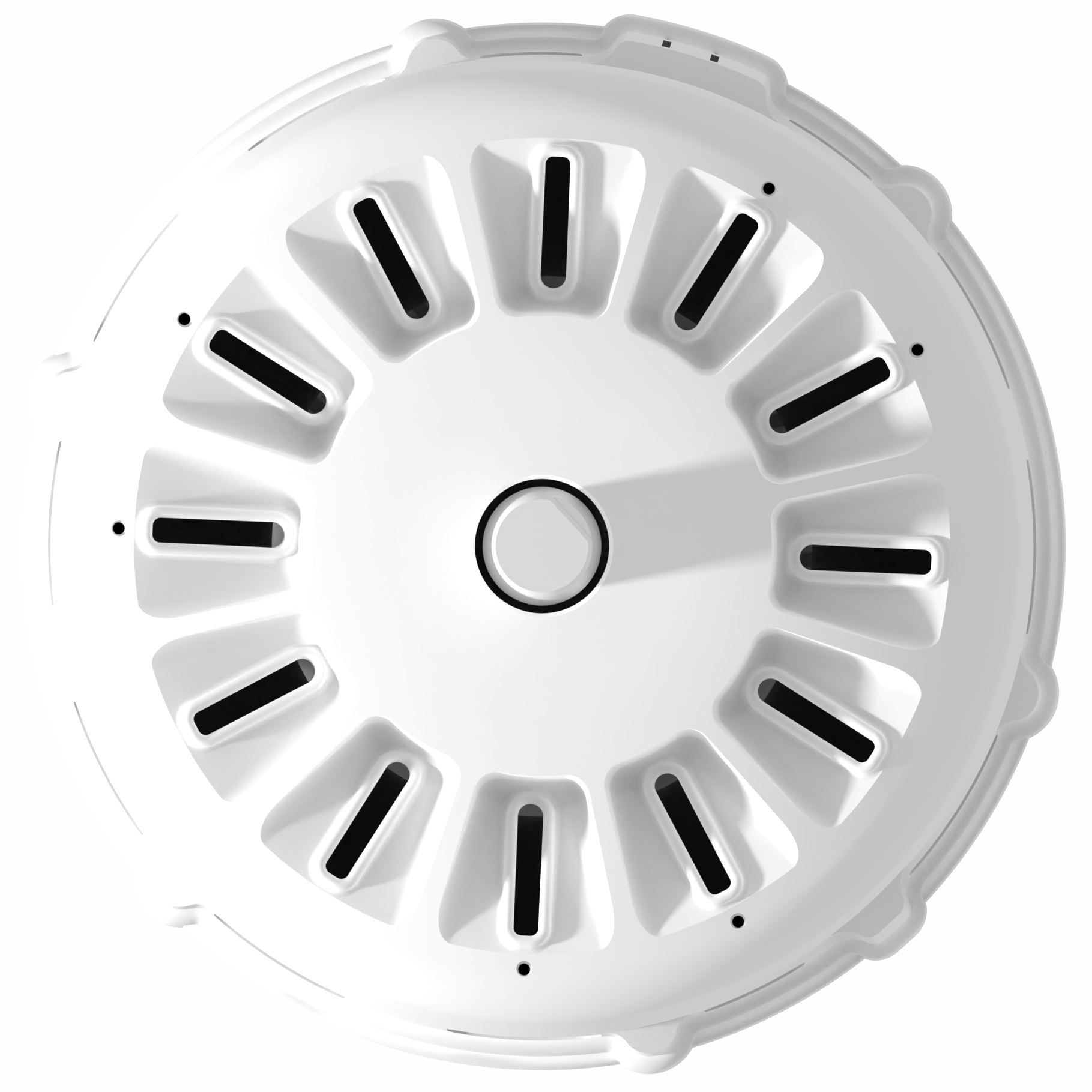

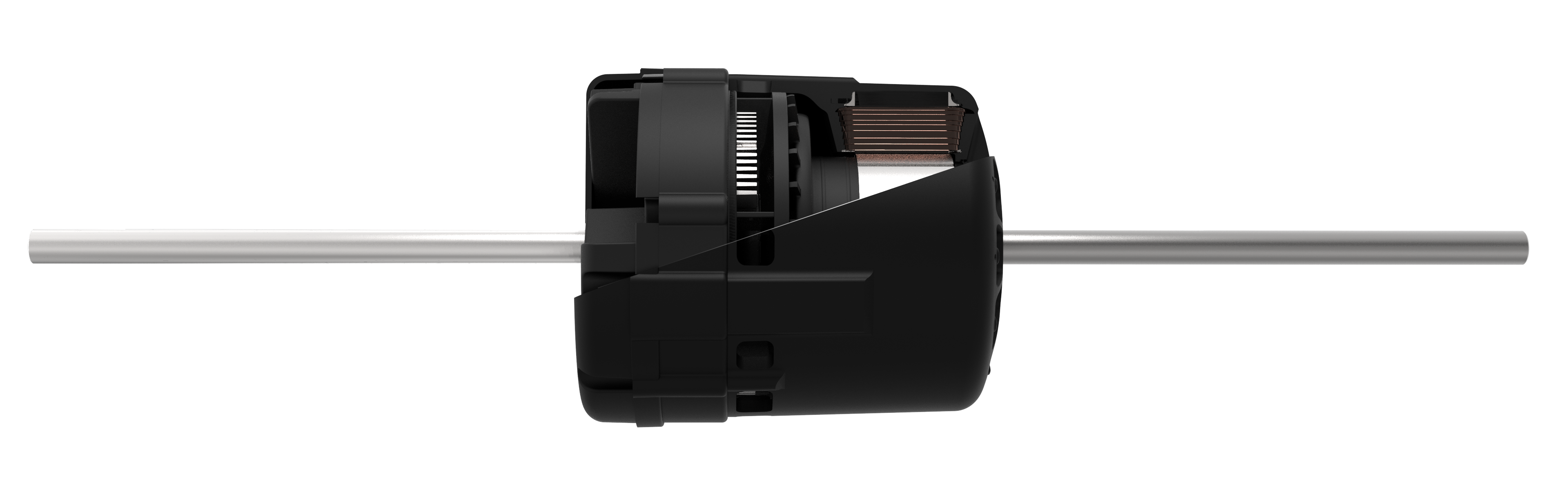

Created for residential HVAC units, the Vertex ½ HP EC motor was designed to utilize new technology with innovative engineering to pack the same amount of power found in a standard 48-frame motor into a 42-frame size. Its casing and electronic housing is made entirely of composite materials and the optimized geometry allows the Vertex ½ HP to be lighter than traditional metal motors and ultimately more competitively priced.

A brainchild

is born

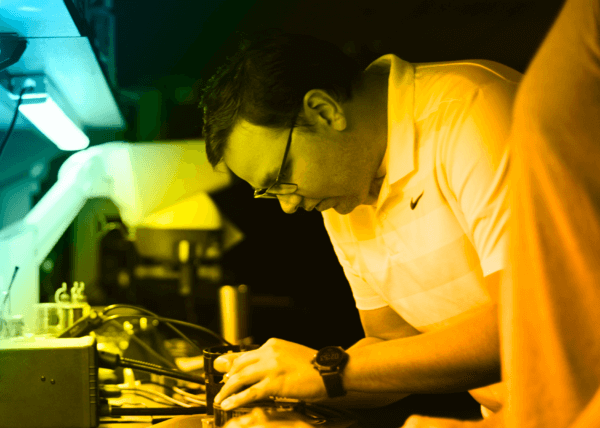

The Vertex ½ HP was the brainchild of both East West CEO, Scott Ellyson, and Senior Mechanical Engineer, Andrew Semidey, Ph.D. Before working together, Scott was conceptualizing how to use East West’s expertise in electric motor manufacturing and engineering to design one that was both highly efficient and cost-effective. Unaware of Scott’s plans, Andrew was independently conceptualizing a cooling concept utilizing injection molded geometries reduce its size, weight, and overall cost. Soon, Andrew was brought on to work in the Design Center at East West to lead the team that would marry the two concepts and bring this idea to life.

We like big

Challenges

- Reducing cost while maintaining max performance

- Maximizing cooling performance

- Packaging components

- Encapsulating dual-sided printed circuit board

- Streamlining transition to manufacturing

Suite

Solutions

- Advanced rapid prototyping

- Electromagnetic design

- Mechanical design

- Thermal design

- Fluid optimization

- Plastic injection molding

- Design for manufacturing (DFM)

- Testing and validation

- Advanced overmolding

Trust the process.

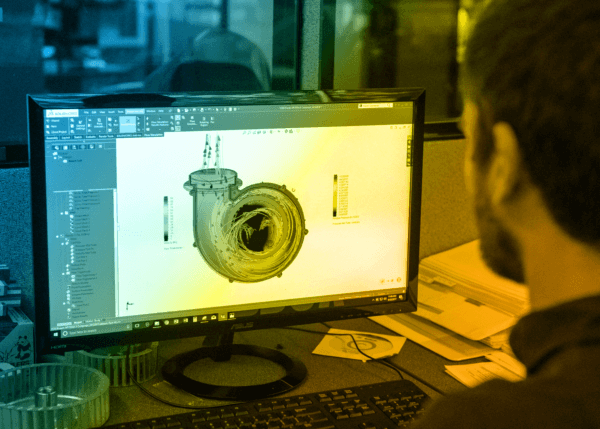

The initial concept for the Vertex ½ HP was to create a combined EC motor and controller made from composite materials. To make this happen, the first step was the electromagnetic design. The electrical engineers at East West not only had to design the printed circuit board, but they also had to investigate several magnet and conductor options to determine which materials would be best suited for each efficiency tier – always keeping in mind the goal was minimal cost for maximum output. The initial concept for the Vertex ½ HP was to create a combined EC motor and controller made from composite materials.

After simulating more than alternative rotor designs to optimize the electromagnetic components, the final selections for each tier included a copper neo-ferrite hybrid, copper ferrite, and aluminum ferrite. To keep the cost down, material content reduction was accomplished by utilizing the magnets at near peak utilization and incorporating the right cooling system.

Playing it

Cool

One of the team's biggest and most important challenges was the flow optimization for the motor to ensure both the motor and controller were properly cooled. The Vertex proprietary cooling concept was developed to meet these challenges utilizing injection molded parts. 3D printing was used to create the flow geometries and verify its performance. After several rapid iterations, the optimal geometries to maximize cooling performance and minimize size/cost were determined. This fluid dynamics optimization enabled a significant increase in power density leading to cost reductions.

Utilizing what East West

does best.

To further reduce cost, the injection molded flow geometries were integrated directly into the motor housing by overmolding of the wound stator assembly in PET composite. To achieve a functional prototype a full injection molding tool is needed. Typically, injection molding tools are expensive with long lead times posing a significant prototyping challenge. Instead, our design team was able to leverage the injection molding capabilities at East West’s facility in Vietnam which decreased the time it took to receive prototypes and ultimately provided a quicker path to final production.

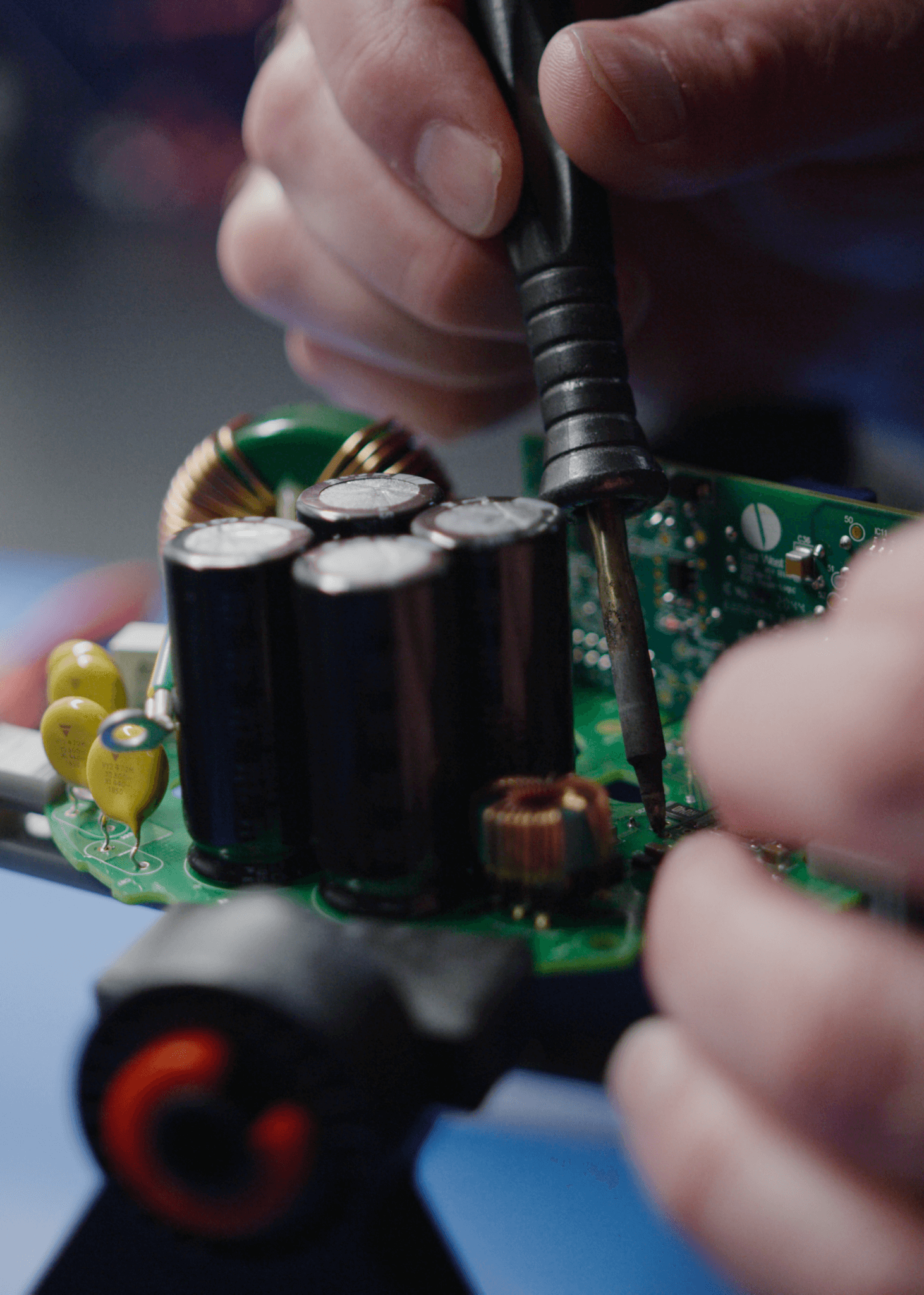

Encapsulating a Dual-Sided PCB

During this stage, the design team needed to develop a process to completely encapsulate the printed circuit board. Traditional methods of overmolding weren't applicable because of the PCB's dual-sided design and the importance of using the least amount of material possible to minimize cost. Though the team originally spoke with several outside groups for assistance determining the best process to encapsulate the controller, none were able to successfully find a solution that would fit the cost target. So, our engineers took on the challenge themselves, and through many rapid iterations, the team developed two-part silicone molds using 3D-printed masters; a quicker and less expensive alternative to the metal molds that were suggested by those third-party groups. The method of using 3D-printed masters allowed for the creation of intricate geometries necessary to both encapsulate the controller with epoxy and keep key areas epoxy-free. Pressure injection was utilized to inject the epoxy to these silicone molds. They were then placed in a vacuum chamber to remove additional air bubbles surrounding the PCB and controller. The final process is simplified in the video below.

Once the project was moved to production, this process was replicated by using a dispensing machine at the factory which mixes the epoxy in a manner that eliminates air from the material and, once pressure injected into the custom silicone molds, a separate vacuum chamber removes any additional bubbles that remain. The design team's creativity and innovation led them to successfully encapsulate the motor's dual-sided PCB and reduce cost by removing the need for any nonessential material.

To Infinity

And Beyond.

With the Vertex ½ HP EC motor now moving into production, the design team is building out the Vertex family with more models, including a ¼ HP and 1/3 HP to provide customers with products to fit their unique needs. East West’s expansive supply chain allows for customization of the Vertex motor to specific applications while maintaining cost competitiveness and reduction in time to market.